在食品加工、农产品处理、化工原料预处理等生产线中,浸泡提升机是连接 “原料浸泡” 与 “后续加工” 的关键设备。它既能完成物料的浸泡处理,又能自动将物料输送至下一道工序,省去人工转运的麻烦。但很多生产管理者好奇,这种设备该如何适配现有生产线?具体应用流程又是什么?其实,只要找准适配场景、做好衔接设计,它就能成为生产线的 “无缝衔接帮手”。

首先,明确适配场景,选对设备类型是融入生产线的前提。浸泡提升机并非通用设备,需根据物料特性和生产需求选型。比如在果蔬加工生产线中,清洗后的土豆、胡萝卜需要浸泡去淀粉,可选用网带式浸泡提升机,网带输送能避免物料挤压损伤;在肉类加工生产线中,冻肉需要解冻浸泡,可选用滚筒式浸泡提升机,滚筒转动能让肉块均匀接触清水,解冻更均匀;在化工原料生产线中,颗粒状原料需要浸泡活化,可选用密封式浸泡提升机,防止原料污染或挥发性物质外泄。选型时还要匹配生产线的产能,确保设备处理量与前后工序速度一致,避免出现物料堆积或供应不足的情况。

接着,合理布局安装,实现无缝衔接。浸泡提升机的安装位置需卡在 “前序原料准备” 与 “后序加工” 之间,形成流程闭环。以果蔬罐头生产线为例,设备应安装在清洗机之后、切分机之前:清洗后的果蔬直接进入浸泡提升机的浸泡槽,完成去农残、保湿等处理后,由提升机构自动输送至切分机进料口,全程无需人工搬运。安装时要注意设备与前后工序的高度差和输送距离,比如提升机的出料口需与下一道设备的进料口对齐,误差不超过 5 厘米,避免物料洒落;若生产线空间有限,可选用倾斜式或垂直式提升机,垂直式占地面积更小,倾斜式输送更平稳,可根据现场条件选择。

然后是融入生产流程,规范运行步骤。浸泡提升机在生产线中的运行的核心是 “浸泡 + 自动输送”,具体流程可分为三步:第一步,原料自动进料。通过输送带或料斗,将前序处理后的原料均匀送入浸泡槽,设备内置的液位传感器会实时监测水位,不足时自动补水,确保物料完全浸没;第二步,可控浸泡处理。根据生产工艺预设浸泡时间(如 5-30 分钟),部分设备支持分段浸泡,比如先清水浸泡、后药剂浸泡,通过程序自动切换,满足复杂工艺需求;浸泡过程中,搅拌装置会缓慢转动,让物料受热、受液均匀,避免局部浸泡不充分;第三步,自动提升出料。浸泡完成后,设备自动启动提升机构(如链板提升、螺旋提升),将物料从浸泡槽中捞出,输送至下一道工序,提升过程中还会通过沥水装置去除物料表面多余水分,方便后续加工。

此外,配套辅助设计,保障连续运行。要让浸泡提升机稳定融入生产线,还需做好辅助配置。比如在物料入口处加装筛选装置,去除石块、杂质等,避免损坏设备;在浸泡槽底部设置排污口,定期排出污水和沉淀物,保证浸泡水质;若生产线需要连续运行,可选用双槽式浸泡提升机,一个槽体浸泡物料时,另一个槽体进料准备,交替运行不中断。同时,设备需与生产线的控制系统联动,比如当后续切分机出现故障时,浸泡提升机可自动暂停出料,避免物料堆积;当原料供应不足时,设备会自动降低运行速度,节约能耗。

较后,关注实用优势,适配多样需求。浸泡提升机融入生产线后,能解决多个痛点:一是替代人工转运,减少人力成本,尤其适合大批量生产;二是控制浸泡参数,确保每一批次物料的浸泡效果一致,提升产品质量稳定性;三是缩小占地面积,将浸泡和输送功能集成一体,优化生产线布局。比如在豆制品生产线中,大豆浸泡后需快速输送至磨浆机,浸泡提升机可直接将泡好的大豆提升至磨浆机进料口,不仅省去人工舀取的麻烦,还能避免大豆长时间暴露在空气中导致变质。

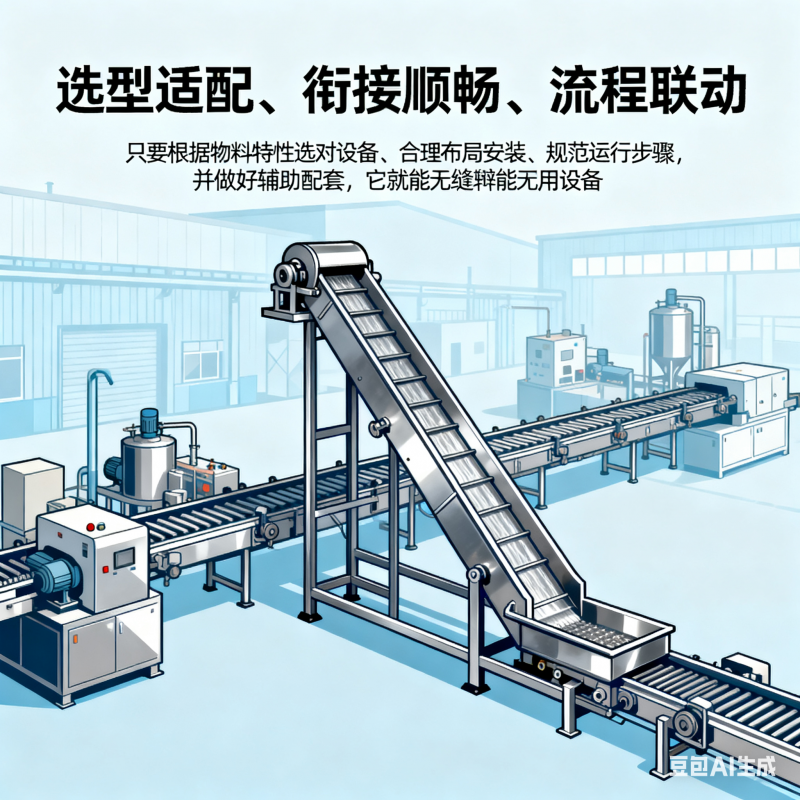

总的来说,浸泡提升机融入生产线的核心是 “选型适配、衔接顺畅、流程联动”。只要根据物料特性选对设备、合理布局安装、规范运行步骤,并做好辅助配套,它就能无缝衔接前后工序,让生产流程更连贯、操作更省心,成为生产线中不可或缺的实用设备。

扫一扫咨询微信客服

扫一扫咨询微信客服